合适的过滤系统是液压系统长寿命运行必不可少的条件,但是选择正确的过滤器往往不是轻而易举的事情。

不同的行业,液压系统的不同元件都有自身的要求,并且相互影响,最后涉及到如何选择那看起来简单的过滤元件。为了避免系统运行中过高的成本,选择过滤元件时,你不仅需要考虑压力、流量和清洁度要求,而且还需要对所应用工况有一个概貌。本文列出了计算和选择过滤器时必须掌握的五个知识点。

1. 熟悉应用工况

首先并且是最重要的,就是了解过滤器的性能要求。当进行精确的计算过滤器规格时,性能要求通常用过滤比β值来表达,所谓β值是指过滤器进口处流体中大于某一尺寸的颗粒数与过滤器出口处流体中大于某一尺寸的颗粒数之比。因此β值越大,则该过滤器的过滤效率也越高。β值也可以用百分比来表达,以表示其效率,η=1-1/β。

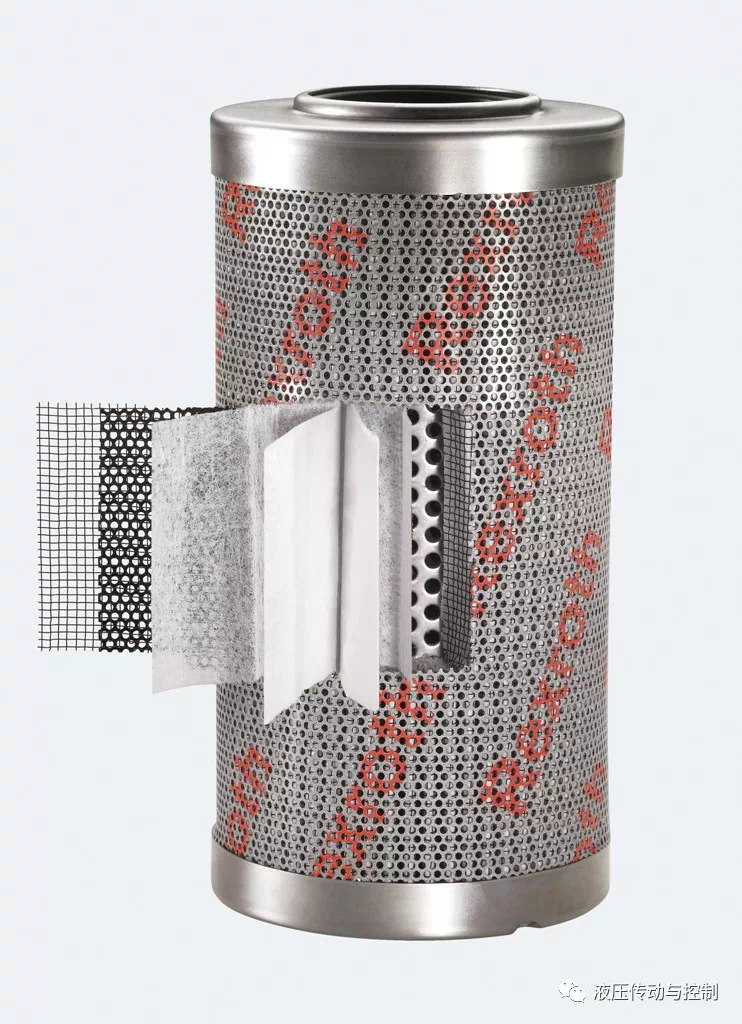

今天的过滤器设计通常具有更高的纳污能力,寿命更长,压降更低

例如,需要高性能过滤元件的应用工况,通常β值超过1000,意味着1000个进入过滤器的颗粒,只有1个颗粒流出。在这种情况下,用过滤效率表达就是99.9%。一般正规的过滤器厂商都会有专门的文档,其根据滤芯孔径的大小来定义过滤器性能。因此,对应用性能要求的正确理解可以让你能够正确选择滤芯规格,确保设备良好运行。

2. 知悉液压系统

一旦你建立起对应用工况的具体性能要求,就可以来正确评估液压系统了。根据工业标准,液压回路中安装的液压元件直接影响液压过滤器的类型。这样的工业标准主要就是ISO清洁度等级代码,其有助于帮助我们选择合适的过滤器类型。举个例子,比例阀回路至少需求20/18/15的ISO清洁度等级要求。为满足于此,过滤器滤芯的绝对过滤精度至少是3或6μm的。

过滤器的选择需要综合考虑滤芯纳污能力,压降以及经济性

如果回路中仅仅包含齿轮泵和方向阀,它们相对来说对污染不敏感,因此,低性能特性的过滤器就可以满足其要求-诸如纸或金属网状的过滤器滤芯也许就是一种经济的选择。知道什么样的液压元件适配什么样的过滤器,理解他们是如何影响过滤器的性能,对于长期运行来说,可以节约一些不必要的成本。

3. 了解油液粘度

选择滤芯规格的时候,一个经常忽略的事实就是油液粘度。事实上,粘度对滤芯规格的选择有很大的影响。在初期选择滤芯规格的时候,经常会忽略油液粘度。结果就是,滤芯规格选得过大,导致没必要的高运行成本。不了解油液粘度的重要性可能会导致滤芯规格选得过小,压降过高,污染发讯器过早报警等。相反,还有可能滤芯规格选得过大,造成过高的投资成本以及运行更换成本。用户需要足够清楚的理解液压系统,评估其额定的工作温度范围,以致于可以利用最精确的最低温度作为滤芯规格的选择依据。正确的选择工作温度范围可以确保滤芯不会提前进入旁通模式,避免滤芯选择过大。

4. 关于污染发讯装置

假定过滤器带污染发讯装置(模拟的或数字的),当选择过滤器的时候,用户应该对其压降有一个合适的目标要求。通常情况下,发讯装置示出的压差范围在1~8bar之间。作为一个通用的原则,发讯装置设定压力与洁净的过滤器压降之比至少是3:1。

举个例子,假如过滤器可视发讯装置设定报警压力5bar,基于上述的比率,所选过滤器的最高可接受的压差大约为1.7bar。如果不了解这个原理,用户在选择过滤器的时候就会有风险,要么选的太大,要么选的太小。为确保液压系统得到足够的保护,过滤器往大的选在我们的工作中显得非常普遍,其结果就是增加了成本。

5. 核算过滤器通过的流量

选择过滤器的时候,必须仔细的分析流量,其相当重要。需要注意的是,瞬时流量可能会超过泵的最大流量。典型的工况是,在一个蓄能器回路中,蓄能器存储了一定量的压力油,当蓄能器释放时,其排出时的流量会叠加到泵的流量上面,从而大大超过泵本身排出的流量。在蓄能器回路之后的高压过滤器必须对此充分考虑。低估了流经过滤器的流量,将会增加滤芯压差,最终导致回路效率降低,增加运营和维护成本。

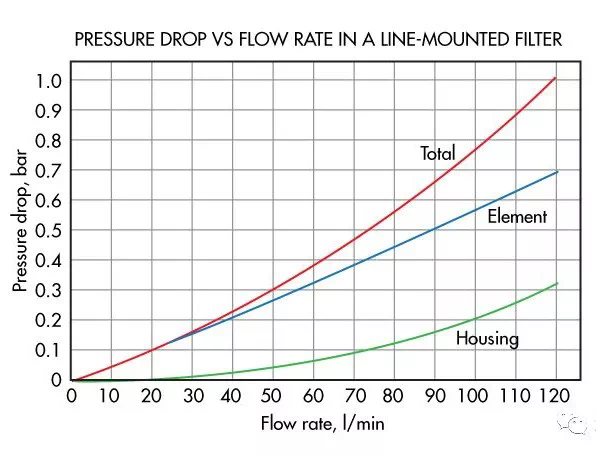

该图标阐述了过滤器的特性,其被设计用于即使在很高的流量时也具有低压差-总压差是滤芯压差与滤壳压差之和,并且主要由滤芯压差决定

正确的选择过滤器不仅节约成本,而且延长液压系统的使用寿命。 70-80%的液压系统故障和90%的轴承失效都是液压系统或润滑系统污染所导致。 液压系统设计工程师在设计系统的时候,会采用不同的方法来选择过滤器通流能力。

一种方法是按过滤器标识的流量来选择,比如说泵出口按泵流量的1.5倍、循环和回油按2~3倍的流量来选取。

另一种方法是按油液通过过滤器产生的压降来选择。

按前一种方法,误差比较大,因为没有考虑过滤精度、压差等因素。有时候为保守起见,选择的过滤器能力偏大。而按压差选择过滤器通流能力,应该是更合理的方法,也是本文讨论的重点。

需要把握一点的是,在选择过滤器的时候,通流能力、过滤精度和初始压差是影响过滤器成本的主要因素。

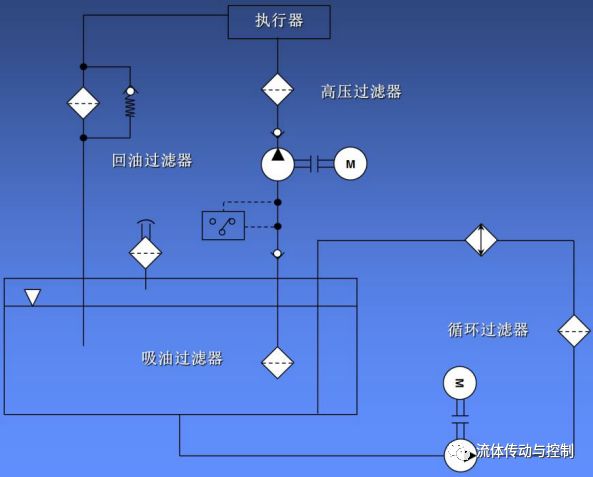

在液压系统里,根据安装位置的不同,分为泵吸油口过滤器、高压过滤器(泵出口或者阀块前)、回油过滤器、循环过滤器和空气滤清器。

吸油口过滤器

泵入口安装吸油口过滤器无法保证精密过滤,只能过滤大颗粒杂质,从而保护泵避免加快磨损。

过滤器的安装相当于增加了一道阻尼,因此需要防止泵吸空产生气蚀的现象,特别是在冷启动的情况。因此大多数的情况下,我们并不推荐安装泵入口过滤器。

选用原则:过滤精度一般考虑在75~125µm,初始压差低于0.2bar或更小。

高压过滤器

高压过滤器一般安装在泵出口或者在阀台前,采用管路安装或者板式安装等方式。特别是对于伺服系统,伺服阀前或者先导控制口前必须要考虑过滤器。

高压系列的过滤器壳体和滤芯因为承受的压力等级比较高,因此与低压过滤器相比,其价格更昂贵。

滤芯一般不在线进行更换。

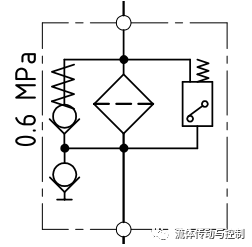

选用原则:过滤精度一般考虑10µm(伺服系统阀台前建议考虑5µm),初始压差低于2bar,报警压差5bar,经过旁通单向阀的压差6bar。

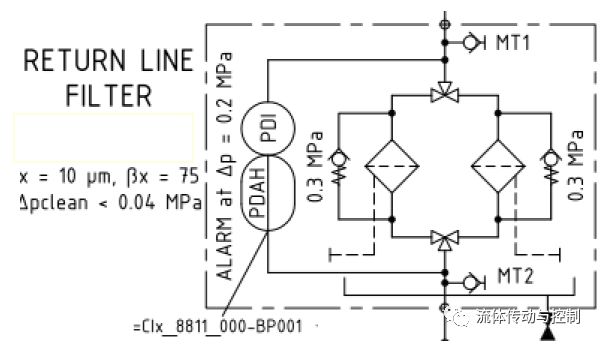

回油过滤器

回油过滤器属于低压过滤器,用以过滤来自执行器的回油,减小脏物进入油箱的几率。通常情况下都会设置旁通阀。

对于双筒过滤器,一般提供切换手柄,可在不停机的情况下在线切换,更换脏滤芯。

选用原则:过滤精度一般考虑10~20µm(伺服系统建议考虑10µm),初始压差低于0.4bar,报警压差2bar,经过旁通单向阀的压差3bar。

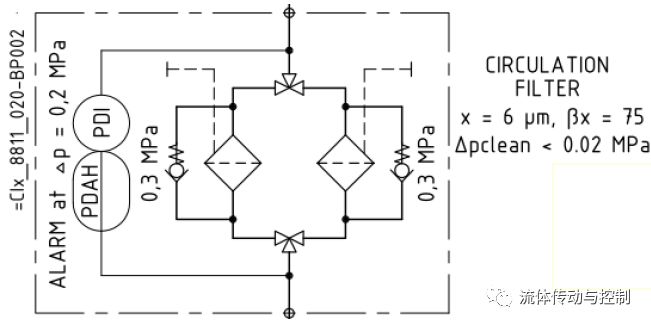

循环过滤器

循环过滤器一般独立于主泵运行,且连续运转的。通常循环泵1小时内需要保证把油箱里的油液循环3~5次,因此循环过滤器纳污效率较高,可以较好的保证系统过滤的精度。

一般可以停机或者在线更换滤芯(如果是双筒过滤器的话)。

有些情况下,设计备用接口,循环过滤器作为加油过滤器使用。

选用原则:过滤精度一般考虑5~10µm(伺服系统建议考虑5µm),初始压差低于0.2(不高于0.4)bar,报警压差2bar,经过旁通单向阀的压差3bar。

空气滤清器

空气滤清器用以过滤进入油箱的空气。

选用原则:过滤精度一般考虑在10~40µm,空气流量为泵流量的4~10倍。

简而言之,过滤器的选择需要综合考虑如下因素。

- 应用场合:什么行业的

- 安装位置:在液压系统的哪个位置

- 元件敏感度:液压传动系统或者液压伺服系统

- 过滤精度:与安装位置,系统过滤精度要求,成本控制等有关

- 介质类型

- 油液黏度:影响压差计算

- 工作温度:影响黏度

- 工作压力:低压还是高压

- 体积流量:既要保证压差,又要控制成本

- 是否需要旁通单向阀

- 发讯装置

- 初始压差:期望初始压差,与较多因素有关

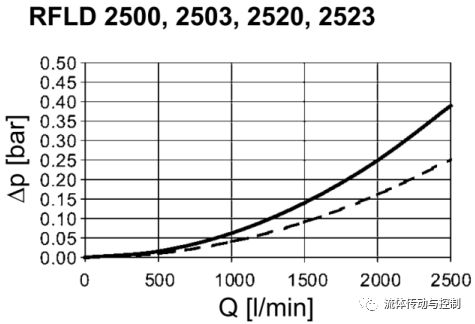

初始压差的选择和计算是系统工程师必须考虑的问题。过滤器的总压差包含两部分:壳体压差和滤芯压差。

△P总=△P壳体+△P滤芯

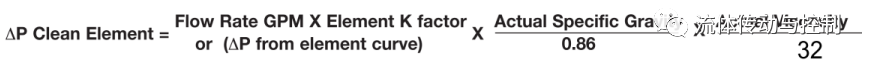

在样本上查看曲线时,其压降的测试条件与油液密度和黏度有关,实际应用时必须考虑其转换系数。如HYDAC测试条件为:密度0.86kg/dm3和运动黏度32mm2/s。

壳体压降△P壳体

首先要去样本上查看壳体压降曲线,得到实际流量时壳体的理论压降值。如果有切换阀,还需考虑此部分压降的影响。

实际压降需要考虑流体密度的不同,计算如下。

通常情况下,壳体压降的影响很小。

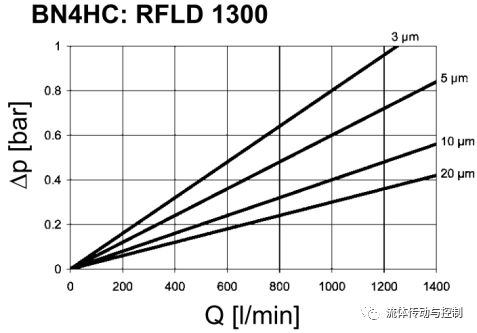

滤芯的压降△P滤芯,也需要查看曲线,首先得到理论值。下表曲线需要综合考虑实际使用的滤芯过滤精度以及每个筒滤芯的数量n(每个滤芯流量是总流量的1/n)。

实际压降需要考虑密度和黏度的影响,计算如下。

根据上述计算得到的壳体压降和滤芯压降,就可以得到实际系统过滤器的总压降。

总原则:

△P总≤0.2*P发讯装置报警压力

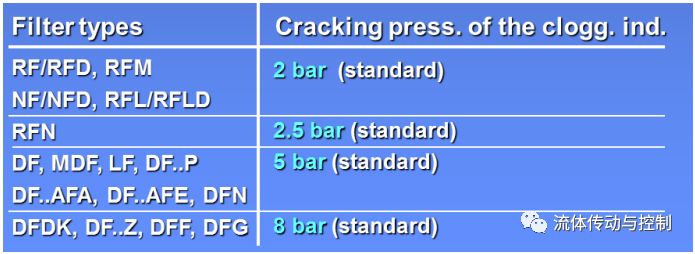

不同类型的过滤器,发讯装置报警压力的设定是不一样的。下表我们参考HYDAC的设定为例。

注:本文主要讨论工业液压系统,其它行业仅供参考